みなさま、こんにちは!3S担当の安川です。

今期の3S活動、再始動!

弊社が3S活動をはじめてもうすぐ15年になります。この期間継続し続けることができたのも、都度目標を決め、それに向かって活動を行ってきた結果だとおもっています。

【今期の活動目標】

「効率の良い作業環境を目指し、清潔な作業環境を持続する」

この目標達成のためには、「守るべきルールを決め、決められたルールを守る」ことが大切です。その守るべきルールに、今期は以下の内容を掲げました。

- 「全てのモノの定位置・定量・定方向を決める」

- 「全てのモノに表示・標識をする」

- 「専用と共用を明確化する」

また、15年前と比べ、社員数も増えたため、4つのチームに分かれて活動を行うことにしました。

チームには、製造部のメンバーとソフトウェア事業部のメンバー混成で組ませてもらうことで、普段現場に触れあうことが少なかったソフトウェア部は現場のことを、PCがあまり得意でない製造部のメンバーはPCの操作を、お互いがフォローしあい、学びの機会を増やすきっかけ作りにも役立たせました。

活動については、必ず毎週1時間と決め、活動場所は以下の3つの内容をまとめてから着手してもらうことにしました。

- 「この場所の現状はどうなっているか」

- 「あるべき姿はどのような姿なのか」

- 「現状をあるべき姿にするためにはどのような活動をすればいいか」

こうすることで、問題が何かを明確にでき、活動結果もわかりやすくなります。

そんな今期の活動と3Sのコツを数回にわたり紹介させていただきます。

【改善事例】プレス機治具の形跡管理

まず初回は、プレス機に使用する治具の形跡管理を通じた整頓活動です。

パッキンを生産する際に使用する、治具の管理ですが、10年以上前に1度形跡管理を行ってから見直しができていませんでした。以前は工具の管理について紹介しましたが、基本的な考え方は同じです。

弊社の生産状況も変わり、10年前と比べ治具の数も増えたことがあり、定位置管理ができていない治具が増えてきました。

この活動場所のあるべき姿は「全ての治具を定位置・定量・定方向にする」と定め、活動を行いました。

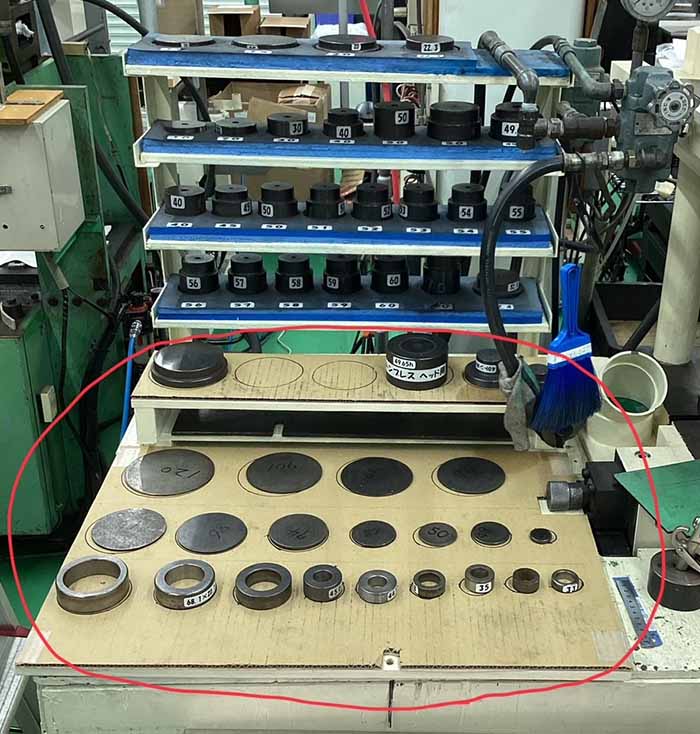

10年間見直せていなかった治具棚の現状(Before)

活動前の写真です。3S活動を行うコツの一つに、必ず活動前の写真をとることをおすすめします。前と後でどのように変わったかの記録を残すためです。

写真奥は形跡管理ができており、高さごとに整頓されていましたが、追加された治具は段ボールの上においている状態でした。

ウレタンを使った「形跡管理」の実践

活動内容としては、ウレタンを使用し、形跡管理を行っていきました。

【3Sのコツ①】形跡管理用ウレタンの選び方

定位置・定量・定方向を決めるには、ウレタンは非常に有効です。薄いウレタンを土台にし、分厚いウレタンを上に貼ります。

もし形跡管理を自社で始める場合は、厚さの違う二種類のウレタンを購入し、分厚いほうにはのり付のものを購入することをおすすめします。

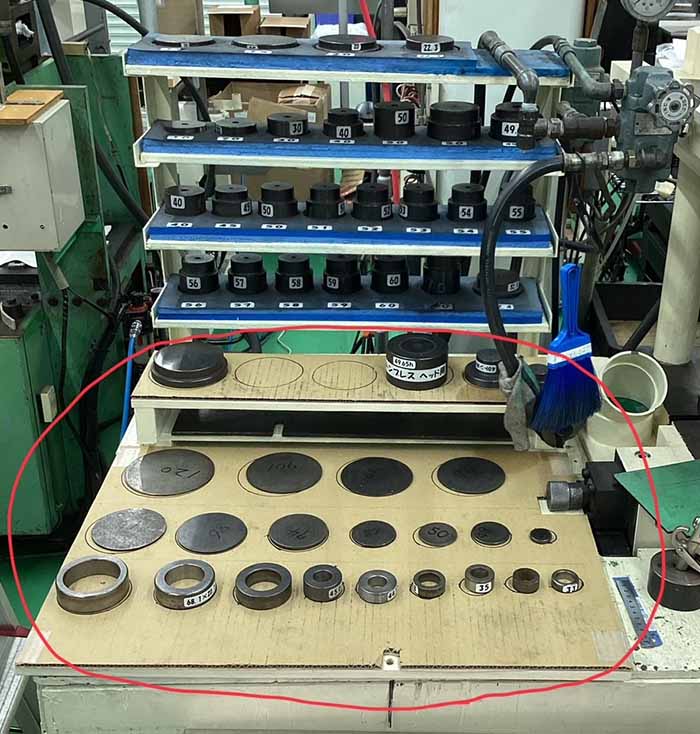

誰でも一目でわかる整頓へ(After)

活動結果です。

【3Sのコツ②】ビフォーアフター写真の撮り方

活動後の写真のとり方ですが、できるだけ活動前の写真と同じ構図で撮ることをおすすめします。変化がわかりやすいです。

活動の結果、定位置・定量・定方向が明確になり、どれが何かわかるように、表示・標識を行ってもらいました。これで、使用後も必ず元の場所に戻ります。形跡管理の利点は、ないというのが一目でわかること。その異常性に誰でも気付けることがあります。

3S活動が目指す、本当のゴール

普通ではない状態に気付く心は非常に大切です。この感覚をみんながもつことで、3S活動も進みます。また、3S以外の生産活動においても、品質の向上や機械の異常などに気付くことができるようになるのではないでしょうか。

弊社は、工場や職場をただ綺麗にするためだけに3S活動を行っているわけではありません。3S活動を通じて、人間的な成長を促しています。社員一人一人が問題に気づき、それを解決していく力を身に着けていくためにも、今後も3S活動を続けていきます。

次回も活動事例と、ちょっとしたコツ等をお伝えできればと考えています。