今回は、工場の定位置管理の3S活動を紹介します。今回の改善例は、作業指示書置き場の製作事例です。まず初めに、弊社は自社製品の生産管理ソフト「Assist(アシスト)」を使用し、事務所・工場の管理を行っています。

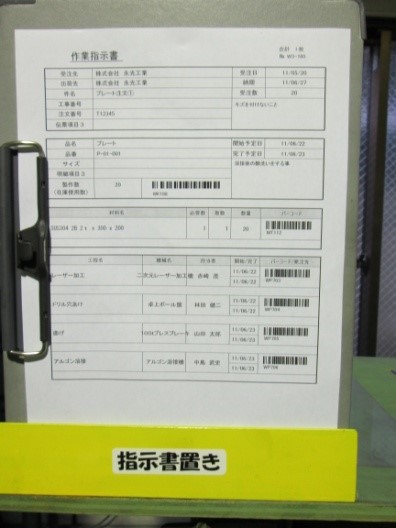

そして、現場の作業者はアシストから作業指示書を印刷し、作業指示書を基に作業を行っています。

この作業指示書を、どこかに置いて作業を行い、作業が終わった時に作業指示書を探すということが起こっていました。モノを探すムダな時間を失くそうということで、今回の作業指示書置き場を製作することになりました。改

善前は、作業指示書を置く場所が決まっていないので適当な場所に置いていました。

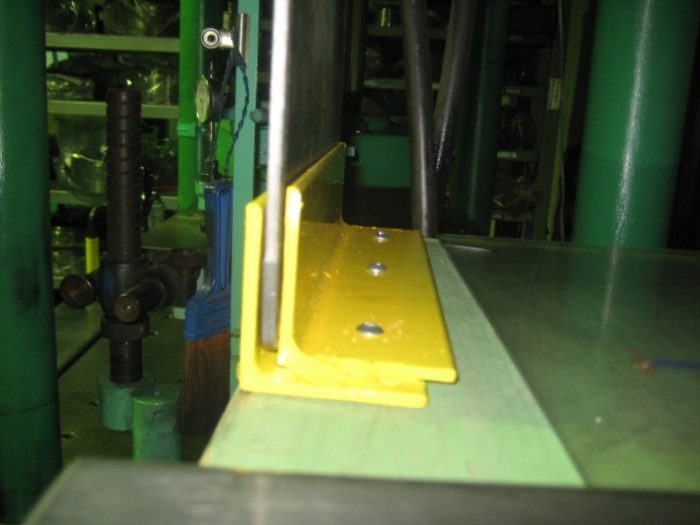

そこで、 L型アングルを重ねて、作業指示書置き場を製作しました。拡大写真が下の写真です。拡大①の写真が、作業指示書置き場を裏から見た写真です。

拡大②の写真は、アシストから印刷した作業指示書です。この作業指示書置き場は、全ての機械に設置しました。これで、作業指示書置きに作業指示書を置いてから作業をするようになりました。

その結果、作業指示書を探すことがなくなり、年間62.5時間ムダを削減できました。{削減時間:1日15分×250日=62.5時間(1年間)}

モノを探すムダを失くそうと改善していましたが、工具を探すムダの改善にばかり気を取られていました。そこで、今回は現場の作業者自ら作業指示書を探しているムダがあるという指摘があり作業指示書置きを製作しました。

3S開始当初から現在もですが、最低限モノを探すムダを失くそうと改善しています。その為に、定位置化と表示・標識の徹底を心掛けています。皆さんも、作業中にモノを探しているムダな時間はありませんか?大なり小なりあるのではないかと思います。その時にまず何からやったら良いか困った場合は、弊社では以下の2点の改善を行うようにしています。

①モノの定位置を決める ②表示・標識をする。

この2点の改善を行う前提としては、整理作業を行ってからという条件はあります。

(整理作業については、「« 第一歩は「生・休・死」区分で整理作業_No2」をご参照下さい。)

今回は、作業指示書置きの改善活動を紹介させていただきました。次回も工場の改善を紹介させていただきます。