工程分析とは?

工程分析はIE(industrial engineering)の手法の一つで工場の仕事に大きな単位で考え分析することをいいます。工程分析は、製品を対象とする製品工程分析と作業者を対象とする作業工程分の二つに分かれています。

大きく区分する場合は、①加工②運搬③停滞④検査の4種類に分けます。さらに細かく分ける場合は、停滞を貯蓄と滞留にわかれて検査を数量検査と品質検査に分けます。

生産性向上の鍵は工程分析!Assistを使って効率アップ

工程分析を行う究極的な目標は、加工の比率を高くするために運搬と、停滞、検査の比率を低くするための様々な改善を行うことにあります。

工程分析を行い、運送距離、停滞時間、検査時間、などを数値で記入して、改善の可能性を感じます。

ただし、検査については品質を保証するうえでやむをえず行わなければならない場合があるので、品質管理部門と情報交換をしながら改善案を考える必要があります。改善前と改善後で、全体の時間に占める加工の比率が上がれば、改善効果がでていると考えております。

また作業に無駄がないか、作業員の負荷がかかっていないかも見る必要があります。例えば極端ですが加工の時間が少なく運搬や検査の時間が多くなってしまったり

同じ作業員にたくさんの作業がかかると生産性がよくないので無駄が多くなってしまいます。

それでは利益が出ないので工程分析が必要になってきます。

ではどうやって工程分析をするのか・・・

今回はAssistのLineの機能を使って工程分析をご紹介いたします。

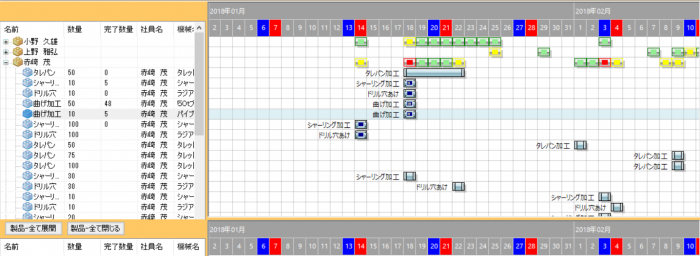

①担当別ガントチャート

作業員または機械別の負荷を見ることができます。

緑=余裕がある 黄色=少し作業が詰まっている 赤=負荷がかかっている

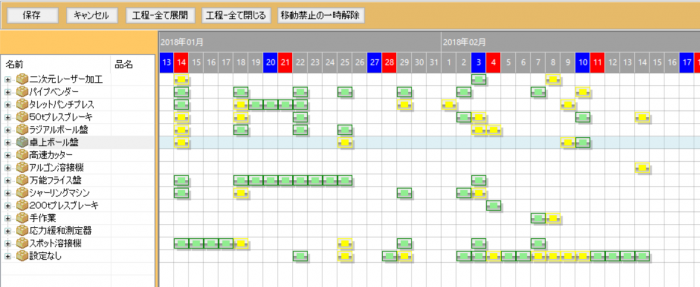

②機械別ガントチャート

先日ガントチャートをご紹介させていただきましたが使う機械の日程を管理できます。

機械についてはエクセルで管理している方もいるかと思います。

①、②ではムダな作業が多くないか、または作業員の一人当たりの負荷がかかっていないかなどが見ることができます。

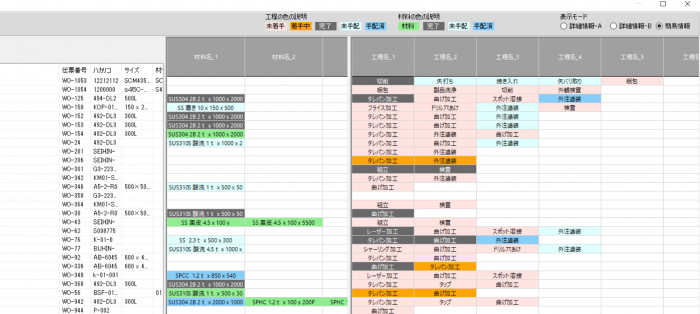

③工程進歩

製品ごとに工程と材料を管理することができます。工程は左、材料は右でそれぞれ色で把握できます。

この機会に工程分析を行い、工程管理の改善の可能性をさぐってみてはいかがでしょうか。

詳しくAssist Lineを知りたいというかたはこちらをご覧ください。

生産管理システムについてなにかご質問・ご相談がありましたらこちらからご相談ください。

また無料資料ダウンロードもございます!